Del 29 de junio al 24 de julio de 2015

“Análisis de falla de una placa de un asador comercial”

A.F. Rivera Frías, R. García Lara, W. J. Medellín López, A. Juarez Hernandez.

Facultad de Ingeniería Mecánica y Eléctrica, Universidad Autónoma de Nuevo León, México.

Resumen

En el presente trabajo se realizó un estudio para determinar la causa de aparición de grietas que conllevan a fracturar la parrilla comercial del asador *** en condiciones de operación. El estudio consistió en determinar los gradientes de temperatura a los que normalmente es sujeta la parrilla mediante pruebas de calentamiento/enfriamiento, se buscaron cambios en la microestructura de la aleación (hierro gris) por medio de caracterización por microscopia óptica y se calcularon la magnitud y distribución de los esfuerzos inducidos mediante software de análisis de elemento finito.

Introducción

Los asadores son instrumentos populares dentro de la gastronomía Mexicana, existe una gran variedad de ellos con una amplia gama de diseños y apariencias. Dado que las condiciones de operación de un asador convencional son extremas para algunos materiales, la selección de materiales se hace dependiente del alcance y los requisitos de diseño. Para el *** la parrilla utilizada es de fundición de hierro gris que, a diferencia del acero, contiene mayor porcentaje de carbono en su composición.

Las fundiciones de hierro se clasifican como aleaciones férreas con un contenido de carbono superior al 2.1%, sin embargo, en la práctica la mayoría de las fundiciones contiene de 3 a 4.5% en peso de C y otros elementos de aleación pueden estar presentes para controlar o modificar ciertas propiedades. Suelen clasificarse según su morfología de solidificación a partir de la temperatura eutéctica, éstas aleaciones funden a temperatura entre 1150 y 1300°C, más bajas que los aceros. Por ese motivo cuando se funden, se moldean con facilidad. Algunas fundiciones son frágiles y el moldeo es una técnica conveniente. Los tipos de fundiciones más comunes son: gris, esferoidal, blanca y maleable.

El hierro fundido es ampliamente utilizado donde se requiere resistencia mecánica y buena resistencia al calor. El hierro gris es un material que ofrece buena resistencia mecánica, aun en temperaturas elevadas, sin embargo, la cantidad de ciclos de calentamiento/enfriamiento y los cambios de temperatura abruptos provocan un deterioro acelerado.

Experimentación

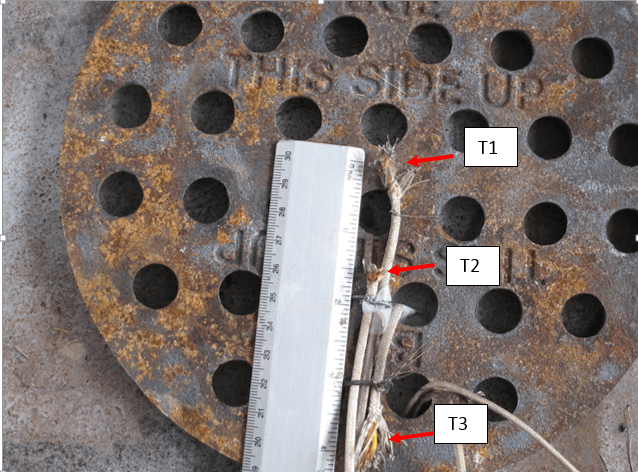

El primer paso en el proceso experimental se hicieron pruebas de ciclos térmicos con la parrilla para obtener los parámetros de éste ensayo, donde se colocaron termopares tipo “k” en puntos estratégicos de la pieza; con los resultados obtenidos, se elaboraron graficas de temperatura contra tiempo.

La parrilla de un asador comercial ***, usada previamente (figura 1), fue utilizada para obtener muestras, una en la parte central de la parrilla, y otra en un extremo de ella.

Éstas muestras fueron pulidas con el fin de realizar metalografías para visualizar modificaciones microestructurales. Posteriormente se les realizo ataque químico a dichas muestras con solución Nital (98% de alcohol etílico y 2% de ácido nítrico).

Figura 3. Obtención de muestras, (a) corte transversal, zona central, (b) muestra montada en caliente.

Figura 4. Preparación y visualización de muestras, a) pulido de muestras, b) y c),muestra exterior de la parrilla que sufrió grietas, d) ataque químico a las muestras con Nital;,e) y f) muestra de centro de parrilla con distintas fases presentes en el hierro gris (ferrita: claro, perlita: oscura, grafito: hojuelas).

Resultados

En la figura 4 (b y c) se muestra la microestructura con microgrietas que son el comienzo de la falla y que afecta en un futuro la integridad de la pieza.

En la figura 5 se muestra el historial térmico desde el encendido del carbón hasta el agotamiento del mismo. Durante los primeros 30 minutos se observa un incremento uniforme en temperatura, alcanzando el punto máximo de temperatura a los 60 minutos para posteriormente comenzar a decrecer.

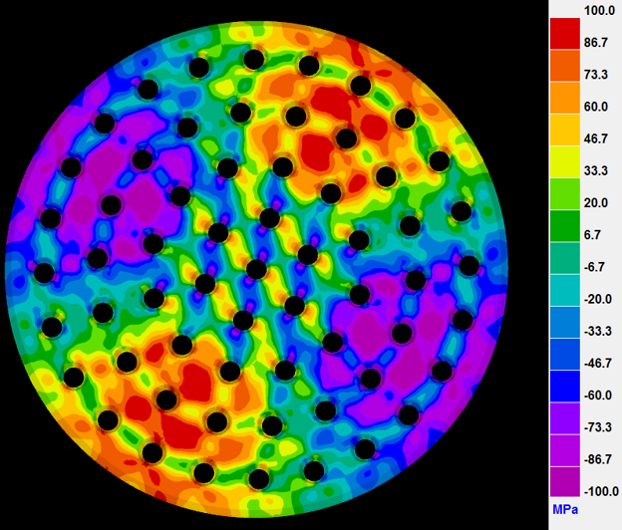

Mediante software de análisis de elemento finito y con los datos obtenidos en la curva de calentamiento/enfriamiento (figura 5) se realizo el cálculo de esfuerzos de tensión y compresión, observados en la figura 6

Conclusiones

El diseño de la parrilla puede mejorarse para reducir los esfuerzos de tensión y compresión o distribuir eficientemente los esfuerzos mediante un arreglo geométrico de concentradores (orificios), otra opción viable es el cambio de material utilizado en la fundición por uno mas dúctil y así aumentar su tiempo de vida.

Referencias

1.- Ciencia e ingeniería de los materiales, Donald R. Askeland y Pradeep P. Phulé, Thomson, 2004.

2.- Fundamentos de la ciencia e ingeniería de materiales, William Fortune Smith, Javad Hashemi, edicion: 4.

3.- Introducción a la ciencia e ingeniería de los materiales, William D. Callister.

4.- Manufactura, ingeniería y tecnología: ingeniería y tecnología de materiales volumen 1, Serope Kalpakjian, Pearson education.

A cargo de

Dr. Arturo Juárez Hernández Profesor Investigador FIME-UANL

NOTAS FINALES:

Quiero agradecer muy especialmente al Dr. Juárez y también a William Medellin y Raúl García que hicieron de este verano uno de los mas productivos e interesantes de mi vida. Pude conocer a muchas personas de la carrera de materiales que hora son mis amigos y que con sus experiencias me pudieron orientar en muchos aspectos de la carrera. Con ellos pude aprender todo el proceso de la metalografía, desde la obtención de la muestra, para después montarla en baquelita, pulirla, atacarla químicamente y finalmente poderla ver en microscopio. Suena fácil, pero realmente es un estudio que vale la pena ver, los resultados son impresionantes.

De antemano te puedo recomendar al 100% el programa del Verano de investigación científica PROVERICYT UANL, si tienes oportunidad, no dudes en inscribirte.